技術記事

Oリング溝設計と押し出しの原因|シール故障を防ぐ方法

(本記事は翻訳されたものです。)

Oリング故障

Oリングが実際の使用環境で故障すると、その原因はしばしばシール材料にあると考えられます。多くの人は Oリングが「溶けた」あるいは低品質のコンパウンドが使用されたと推測します。しかし、最も一般的な原因は材料そのものではなく、溝設計の不備や Oリングサイズの不適合です。FKM や FFKM を含む最先端の化合物であっても、溝が適切に設計されていなければ、信頼性のある性能は発揮できません。

溝設計は単に Oリングを収めるための空間ではありません。圧縮のかかり方、圧力下での挙動、温度変化への対応、化学環境への耐性を決定します。言い換えれば、溝は Oリングそのものと同様に密封信頼性の鍵となる要素です。

なぜ使用条件が重要なのか

溝の形状を定義する前に、エンジニアは Oリングが使用環境で直面する条件を理解する必要があります。圧力、運動、化学媒体、温度はいずれも溝設計に影響を与えます。CAD 上では問題なさそうな設計であっても、実際の条件を考慮しなければすぐに故障する可能性があります。

-

静的 vs. 動的用途: 静的シールは一貫した圧縮が必要ですが、動的シールでは圧縮と摩擦・摩耗低減とのバランスが求められます。高速や潤滑不足の環境では特に注意が必要です。

-

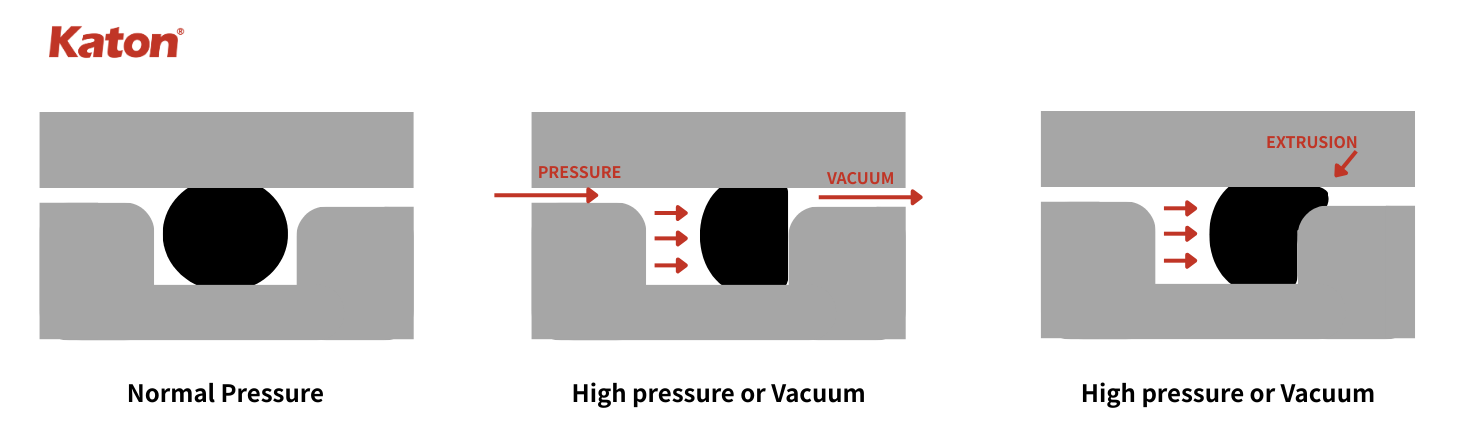

圧力条件: 高圧や真空環境では、弾性体がクリアランスギャップに押し出されやすくなります。

-

熱要因: 大きな温度変動は熱膨張により圧縮率を変化させます。

-

化学要因: 特定の流体は Oリングを膨潤させ、溝内で過充填と応力を引き起こす可能性があります。

-

材料挙動: FKM や FFKM は優れた耐薬品性と耐熱性を備えていますが、他のエラストマーと同様に荷重下で膨張や寸法変化を起こします。溝設計はこれらの自然な挙動を考慮する必要があります。

溝設計の核心要素

圧縮と圧縮余裕 |

Oリングのシール力は圧縮によって生じます。動的用途では、滑り抵抗や摩耗、圧縮永久歪みを抑えるために圧縮量を最小限にする必要があります。静的用途ではより高い圧縮が許容されますが、フランジシールではボルトの伸びやフランジの変形を補償するため、追加の余裕が必要です。静的用途では通常 15~30% の圧縮が用いられ、動的用途ではより低い値が求められます。 |

溝の充填率 |

溝充填率は、Oリングが溝の体積に対してどれだけの割合を占めるかを示します。理想的な範囲は 65~85% です。過充填では熱膨張や化学膨潤を吸収する余地がなくなり、過応力や故障を招きます。逆に充填不足では十分なシール力を生み出せず、漏れの原因となります。 |

伸びと干渉 |

Oリングをシャフトやボアに取り付ける際、保持のために適度な伸びや干渉が必要です。しかし過度な伸びは断面を薄くし、接触圧を低下させ、早期故障のリスクを高めます。適切な伸びや干渉は、Oリングに余計な内部応力を与えずにシール性能を維持させます。 |

ギャップと押し出し |

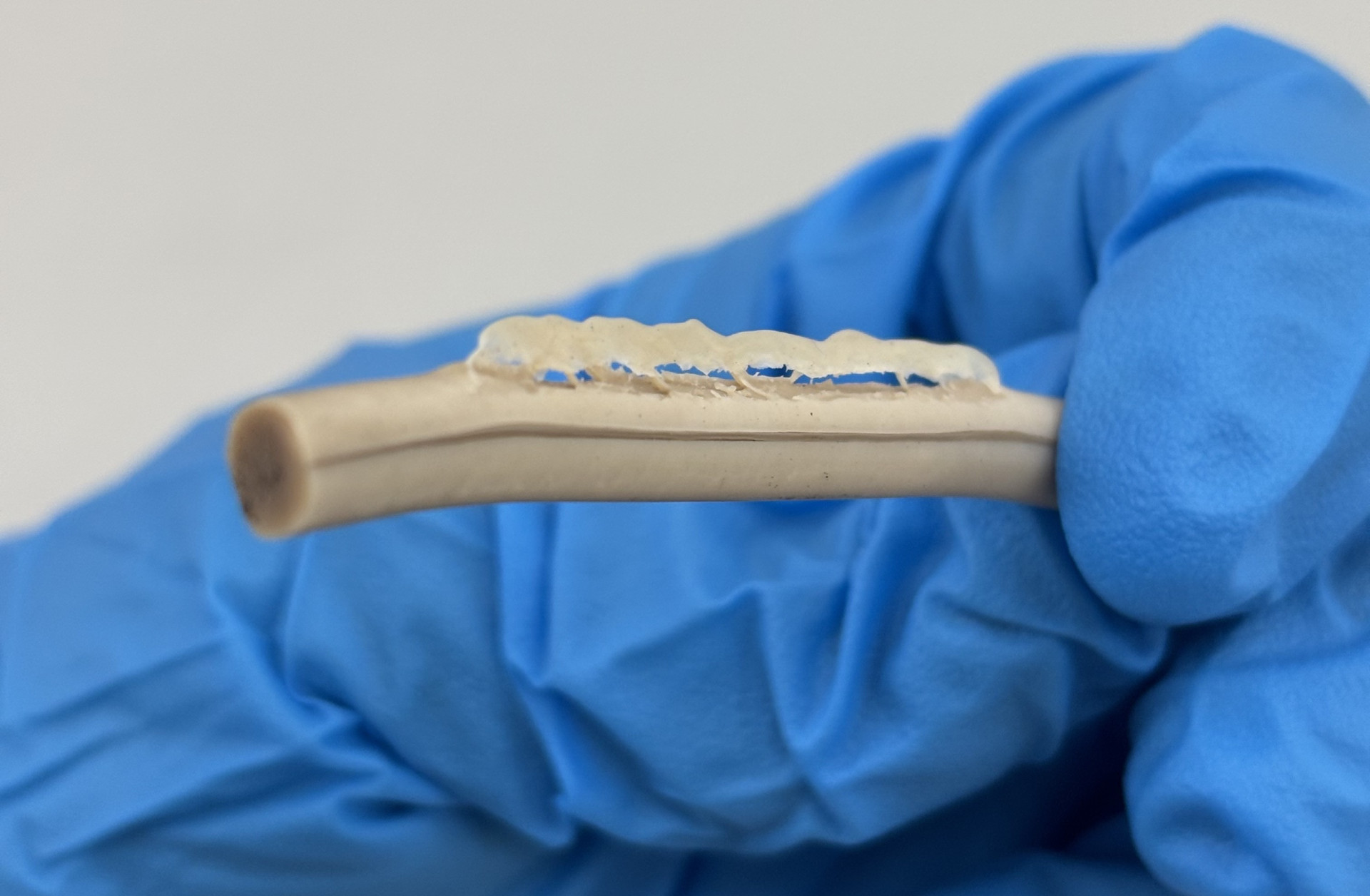

低圧下では、Oリングは弾性回復によりシールを維持します。圧力が高まると、Oリングは溝壁に押し付けられ、シール性が強化されます。しかし非常に高い圧力下では、Oリングがクリアランスギャップに押し出され、かじりや裂けを引き起こす可能性があります。 ただし、押し出しは圧力だけが原因ではありません。組立や取り付け方法が早期故障の条件を作り出すことも多くあります。 押し出しの一般的な原因:

|

熱膨張と膨潤 |

エラストマーは加熱により膨張し、攻撃的な流体中では膨潤します。十分なクリアランスがなければ、膨張によって Oリングが溝壁に過度に押し付けられ、過大な応力や早期損傷を招きます。適切な溝設計は、このような予測可能な体積変化に対応する余地を残さなければなりません。 |

以下は、圧力または真空環境がどのように Oリングの押し出しを引き起こす可能性があるかを示します:

精度、公差、組立

理論的に優れた溝設計でも、製造公差や組立条件が性能を損なうことがあります。加工寸法が公差の上限や下限に偏ると圧縮率が変わり、粗い表面仕上げは Oリングを摩耗させたり、微小な漏れ経路を作ります。組立不良(過度の締め付けや位置ずれ)も Oリングの溝内での位置に影響します。堅牢な設計は、これら現実的な変動を想定し、密封性を確保します。

信頼性とメンテナンス性のための設計

優れた溝設計はシール性能を支えるだけでなく、取り付けや交換を容易にします。鋭角やアクセス困難な構造は、取り付け時にシールを損傷し、メンテナンス時間を増大させます。小さな工夫、例えば角の面取りや適切な整備スペースの確保は、シール寿命を延ばし、保守を簡素化します。

さらに、検証試験も不可欠です。実際の圧力、温度、化学条件下で溝性能を評価することで、長期的な信頼性を確保し、予期せぬ現場での故障リスクを低減します。

押し出し対策のベストプラクティス:

- 高圧環境では バックアップリング を使用して押し出し経路を遮断する。

- 組立時は正しいトルクで均一に締め付け、フランジの変形を防ぐ。

- Oリング専用の取り付け工具を使用し、鋭利な金属工具は避ける。

- 動的環境では、高硬度または押し出し耐性を持つコンパウンドを採用する。

溝設計は Oリングが故障して初めて注目されることが多いですが、材料不良とされる多くの問題は実際には 不適切な溝形状やサイズ選定の誤り に起因します。圧縮率、充填率、押し出しギャップ、公差、使用条件はいずれも密封成功の可否を左右します。

適切に設計すれば、半導体プラズマプロセスから油田掘削装置に至るまで、最も過酷な用途であっても信頼性が高く長寿命なシール性能を実現できます。

Katon のエンジニアにぜひご相談ください。最適化された溝設計が FKM および FFKM シールの寿命と信頼性をどのように延ばすかをご提案いたします。